Die Person-zur-Ware Abwicklung ist in den meisten Lägern immer noch der Goldstandard. Sie benötigt vergleichsweise geringe Investitionen. Der Vorteil dieser Abwicklung liegt vor allem in der Flexibilität. Saisonale und konjunkturelle Schwankungen können durch Saison- und Ferienarbeiter angepasst werden. Aus Sicht des Dienstleisters sprechen auch die limitierten Vertragslaufzeiten gegen hohe Investitionen in die Technik.

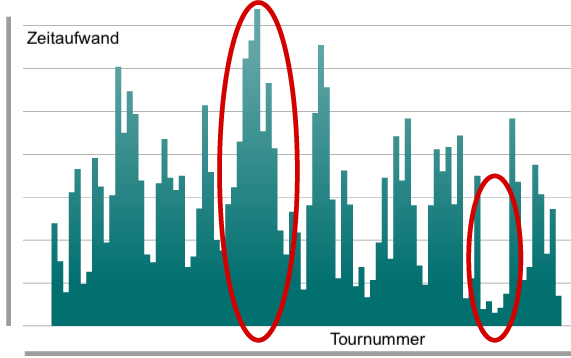

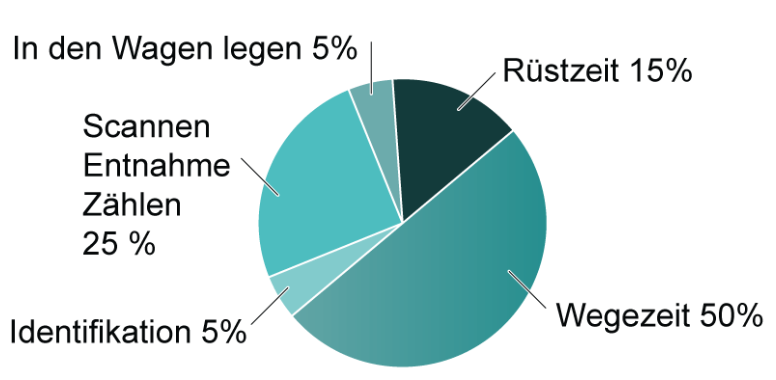

Der mit Abstand größte Kostentreiber sind dagegen die Wegezeiten, die je nach Lager zwischen 40 und 60 % liegen.

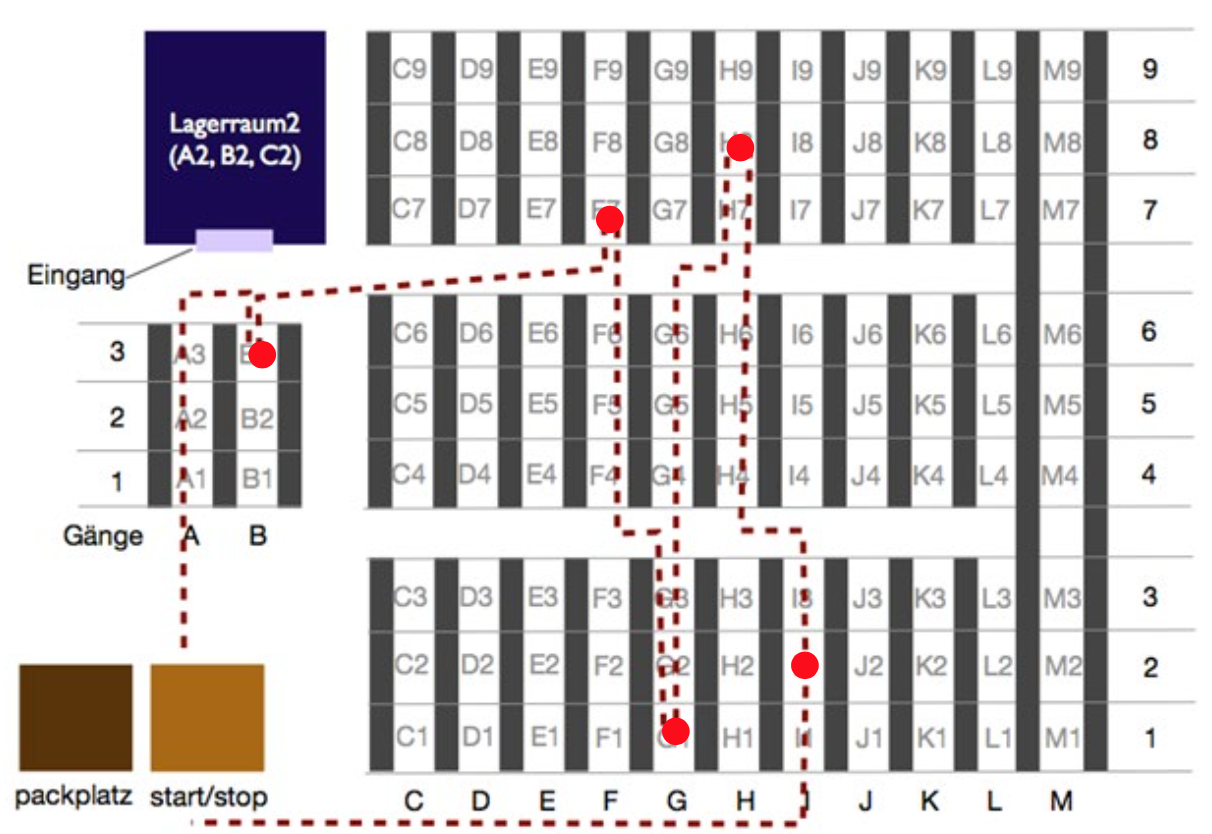

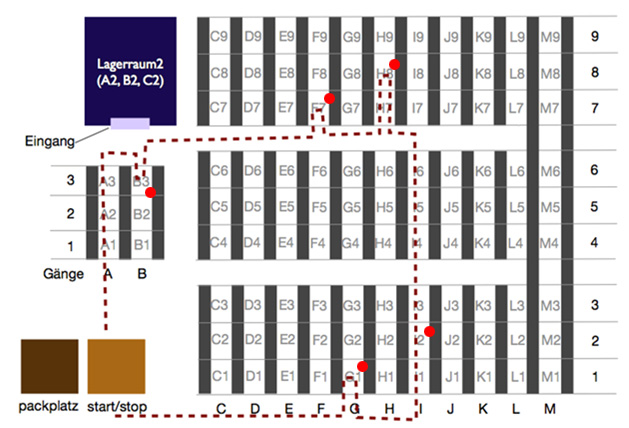

Die Reduzierung der Wegezeit erfolgt in erster Linie mit Multiple-Order-Picking (MOP) Touren. Das sind in der Regel die mit Abstand meisten Lieferscheine. Zuvor werden Lieferscheine, die mit einer anderen Kommissionier Strategie kommissioniert werden, aus dem Gesamtpool der Lieferscheine gefiltert.